Zuführungen

WSM- Zuführeinheiten

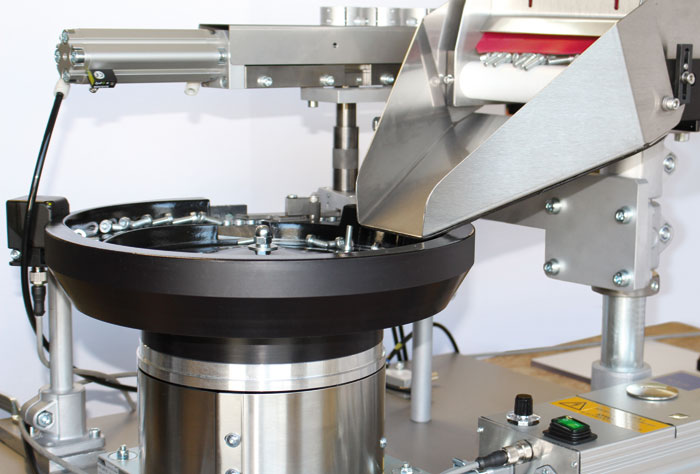

Auf das Verbindungselement abgestimmte Zuführeinheiten, als Vibrations- oder Stufenförderer, sind die optimale Ergänzung zu den WSM-Schraubsystemen. Die Herstellung gefräster und geschliffener Sortiereinrichtungen gewährleistet hohe Verfügbarkeit und eins zu eins Austauschbarkeit im Verschleißfall. Topf-Innenbeschichtungen aus gespritztem PU schonen das Fördergut, berührungslose Füllstandskontrollen per Ultraschallsensorik halten in Verbindung mit Bunkersystemen den Füllgrad gleichmäßig gering und im optimalen Leistungsbereich des Fördergerätes.

Vereinzelungen für Schrauben, Muttern, Gewindestiften oder kundenspezifischen Verbindungselementen werden in jedem Einzelfall auf das Bauteil unter Berücksichtigung aller Bauteiltoleranzen abgestimmt.

WSM-Zuführeinheiten werden vor der Auslieferung im Dauerbetrieb getestet. Dabei werden realistische Abnahmeleistungen und Stillstandszeiten simuliert. Die Zuführeinheiten werden für die Integration in ein komplettes Schraubsystem erst freigegeben, wenn unsere hohen Anforderungen an Störungsfreiheit erreicht sind.

Technische Sauberkeit in der Schraubenzuführung

Bei der Montage von Verbindungselementen, die mit automatischen Schraubsystemen verarbeitet werden, sollten die Werkstücke nicht durch mitgeförderten Abrieb verschmutzt werden. Der Schraubsystemehersteller WSM-Automation hat eine Methode entwickelt, saubere Bedingungen im Schraubenzuführprozess zu gewährleisten.

Die neuen Zuführgeräte SZ-250K und SZ-300K von WSM-Automation werden in Verbindung mit Bandbunkern dort zum Einsatz gebracht, wo höhere Sauberkeitsanforderungen bestehen, auf die Vorteile der Wendelfördertechnik aber nicht verzichtet werden soll. Abrieb entsteht in klassischen Wendelfördersystemen meist nicht durch den Förderprozess selbst, vielmehr entsteht er durch den ständigen Kontakt der zu fördernden Teile untereinander. Dabei spielen Füllgrad und Verweildauer im Topf eine entscheidende Rolle. Um der Entstehung von Abrieb entgegenzuwirken, wurde ein Sortieraufsatz aus Vollkunststoff entwickelt, der eine extrem verkürzte Förderwendel aufweist.

Dadurch ist das Fördergut, welches immer wieder in Kleinstmengen aus einem Bandbunker nachgefördert wird, dem eigentlichen Transport nur eine minimale Zeit ausgesetzt. Eine Füllstandskontrolle die per Ultraschallsensor von oben, oder per Kapazitivsensor, der durch die Fördertopfwand hindurch den Füllgrad misst, sorgt berührungslos für den minimalen und damit optimalen Füllgrad. Die kurze Förderstrecke selbst ist mit widerstandsfähigem und Fördergut schonendem Polyurethan beschichtet. Abrieb, der allein durch die Wendelberührungen auf dem Weg zur Schraubenvereinzelung entsteht, wird so zusätzlich und effektiv verringert.

Ob das Fördergut durch den Herstellungs- oder Förderprozess, oder einfach nur durch die Lagerung in offenen Behältnissen verschmutzt wurde, spätestens, wenn eine Schraube mittels Blasluftimpuls zum Schraubermundstück geschossen wird, werden sich anhaftende Verunreinigungen lösen und das zu verschraubenden Bauteil möglicherweise verunreinigen. Fatal, wenn ein kleiner Span einen Kurzschluss zwischen zwei eng beieinander liegenden Leiterbahnen auf einer Platine verursachen würde. Um diesen Schmutztransport zu unterbinden, kommen sogenannte Schmutzbremsen zum Einsatz. Die Zublasluft wird darin über ein Filtersystem abgesaugt, die Schraube fällt am Ende nur noch durch Ihr Eigengewicht ins Mundstück oder wird per Vakuum dort hin angesaugt. Gesaugte Späne sind besser als geblasene Späne, und Abrieb, der erst gar nicht entsteht, kontaminiert das Fördergut nicht unnötig.